O-ring specifici per ogni applicazione

Che siano installati a vista, in canaletta, in guaina o sottotraccia, i sistemi Viega offrono agli impianti di acqua potabile, riscaldamento, gas e industriali l’ottimale operatività sul lungo periodo grazie all’estrema qualità di ogni singolo componente. Inclusi gli o-ring - un piccolo ‘dettaglio’ di grande importanza - da cui dipende la tenuta dei raccordi a pressare.

La durabilità degli o-ring viene messa alla prova dal fluido o dal gas convogliato nell’impianto, dalla sua temperatura e dall’azione anche solo momentanea di vari fattori-agenti esterni. Tra questi, ad esempio, i picchi di temperature causati dal calore dell’ambiente circostante (esposizione solare in primis) o la necessità di disinfettare l’impianto con sostanze specifiche o alzare temporaneamente ma significativamente la temperatura del fluido al suo interno.

Data la diversità dei fattori che potrebbero portare al precoce deterioramento dei differenti materiali elastomerici degli o-ring, Viega impiega elastomeri specifici per ogni specifico campo di applicazione - questo perché la guarnizione, non sostituibile nel tempo, deve garantire la tenuta durante l’intero ciclo di vita dell’impianto.

Elastomeri diversi

Ogni o-ring è realizzato con delle finalità ben precise, non tutti gli elastomeri sono uguali: aggiungendo o rimuovendo componenti è infatti possibile performare un fluido meglio che un altro, a certe temperature piuttosto che altre. E’ il caso dell’EPDM (Ethylene-Propylene Diene Monomer) e HNBR (Hydrogenated Nitrile Butadiene Rubber), due mescole altamente impiegate nel settore ITS, ma con caratteristiche ben distinte:

| EPDM | HNBR |

|---|---|

| Ideale per soluzioni acquose, altamente impiegato nella componentistica del settore ITS (specialmente a contatto con acqua potabile) | Ideale per idrocarburi e gas combustibili, additivato con elementi che ne migliorano la resistenza |

| Ottime performance di elasticità alle alte temperature | Buona resistenza alle medio-basse temperature |

| Scarsa resistenza agli idrocarburi |

Elasticità della guarnizione

L’elasticità a freddo e a caldo va presa in considerazione non solo in base al tipo d’impianto, ma anche al contesto che caratterizza l’intervento. È importante distinguere, infatti, tra impianti installati all’interno o all’esterno di un edificio, oltre che tenere in considerazione la sua posizione geografica e la sua esposizione ai raggi solari. Per esempio, l’irraggiamento solare estivo nei Paesi mediterranei può far salire oltre i 50 °C la temperatura di un impianto a gas di rame posato in esterno. In questo caso, la guarnizione di HNBR è più adatta di una in NBR. Finché la guarnizione mantiene elasticità, e quindi capacità di tornare alla propria forma originale, la tenuta è garantita; perciò la scelta del materiale migliore è essenziale.

Resistenza chimica

Un altro elemento chiave è la resistenza chimica in base al fluido condotto. Prendendo l’esempio degli o-ring di HNBR, la resistenza a temperature di esercizio fra -20 °C e +70 °C farebbe presupporre l’idoneità sia nel caso degli impianti per gas combustibili sia di acqua potabile. In realtà, l’interazione tra gli elementi elastomerici di HNBR e il fluido trasportato dipende fortemente dal fluido stesso. A contatto con liquidi come l’acqua, nel campo di temperature tipico di un impianto d’acqua potabile calda o di riscaldamento, un o-ring di HNBR perde nel tempo le proprie caratteristiche di elasticità. Perciò, per gli impianti di acqua potabile e riscaldamento indichiamo l’o-ring di EPDM d’alta qualità, con prova di mantenimento dell’elasticità fino a 10.000 ore (come previsto dalla UNI EN 1254-7).

La differenza si vede anche dal colore

I nostri differenti raccordi si distinguono al primo sguardo: sul loro tipico profilo Viega - che è sede della guarnizione e identifica il dispositivo di sicurezza SC-Contur - il punto verde evidenzia l’idoneità per gli impianti di acqua potabile, quello giallo si riferisce ad applicazioni a gas e il bianco contraddistingue i raccordi con o-ring in fluoroelastomero FKM per applicazioni ad alte temperature. È importante ricordare che gli impianti creati con la nostra tecnica a pressare a freddo si rivelano tanto più solidi, sicuri ed efficienti sul lungo periodo quanto più i loro raccordi e componenti sono scelti al 100% in funzione dell’applicazione. Non a caso la nostra offerta anche di guarnizioni ad hoc soddisfa al meglio praticamente ogni esigenza dell’impiantistica ITS e Industry - garantendo ai professionisti massima affidabilità ed efficacia, fin nei minimi dettagli.

La massima affidabilità si vede fin nei minimi dettagli.

I diversi tipi di o-ring

HNBR per il gas fino a +70 °C La nostra azienda impiega gli o-ring di HNBR negli impianti a gas (Profipress G, Sanpress Inox G e Magapress G) con una temperatura di esercizio fra -20 °C e +70 °C. Conforme a UNI EN 549 e UNI EN 682. |

EPDM per acqua fino a +105 °C Per gli impianti di riscaldamento o acqua potabile calda, inclusi quelli con ricircolo, l’ideale sono i raccordi a pressare Viega dotati di eccellenti o-ring di EPDM (in conformità alla UNI EN 681-1). Tale elastomero è, infatti, idoneo al contatto con l’acqua potabile e resistente a temperature comprese fra -25 °C e +105 °C. La combinazione tra o-ring di EPDM e materiali come rame, acciaio inossidabile o acciaio al carbonio sono per noi di Viega una soluzione quasi universale negli impianti dedicati all’acqua, ma non ai gas combustibili e/o idrocarburi. |

FKM per temperature particolarmente elevate Gli impianti che subiscono un surriscaldamento particolare necessitano di componenti più specifici, capaci di garantire sicurezza e durata a temperature di regime superiori anche ai 105 °C. Negli impianti solari termici, ad esempio in estate e in caso di prolungato inutilizzo, la temperatura può anche superare i 200 °C. Per questo tipo di applicazione, la nostra azienda propone guarnizioni di FKM, idonee a un utilizzo prolungato con temperature di +140 °C e con picchi fino a 280 °C (Profipress S e Megapress S). |

UNI EN 1254-7: la nuova norma di prodotto per i raccordi a pressare di rame e sue leghe

E’ proprio per questo motivo che la UNI EN 1254-7, ovvero la nuova norma di prodotto per i raccordi a pressare di rame e sue leghe, definisce dei test di prodotto specifici per l’uso acqua e dei test distinti (e spesso del tutto differenti) per l’uso gas. Qui un estratto di alcuni di questi test per i due diversi impieghi:

I parametri testati sono spesso gli stessi tra le due diverse applicazioni, anche se a condizioni differenti.

Ad esempio i test di durabilità: nel caso di raccordi ad uso acqua si rimanda alla procedura indicata dalla EN 681-1, che prevede una prova di compressione dell’o-ring in acqua distillata a 110°C con durata variabile da 1.000 a 10.000 ore, mentre per i raccordi ad uso gas vengono richiesti test del tutto differenti per l’uso all’interno degli edifici (test derivati dalla EN 549 con l’impiego di ozono) e per quello all’esterno (fonte EN 682 – norma armonizzata che implica la marcatura CE sugli o-ring ad uso gas).

I sistemi a pressare di rame Profipress e Profipress G sono entrambi conformi alla UNI EN 1254-7, anche se di fatto vengono sottoposti a prove del tutto differenti.

Tale conformità viene ovviamente confermata dai certificati di prodotto oggi disponibili, come ad esempio il certificato BSI (dove vengono distinti i due diversi impieghi) e il certificato IMQ-CIG specifico per l’uso gas – ed è proprio grazie a questa attestazione che Profipress G può oggi essere impiegato in impianti gas > 35 kW secondo UNI 11528, standard che ammette l’uso di raccordi a pressare conformi alla UNI EN 1254-7.

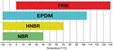

Intervalli di temperatura tipicamente idonei per i materiali degli o-ring nei raccordi Viega. Ogni materiale elastomerico ha caratteristiche specifiche per il tipo di impiego a esso riservato, considerando le temperature a cui viene sottoposto.